Schwimm-Sink-Abscheider

Sauber getrennt seit 15 Jahren.

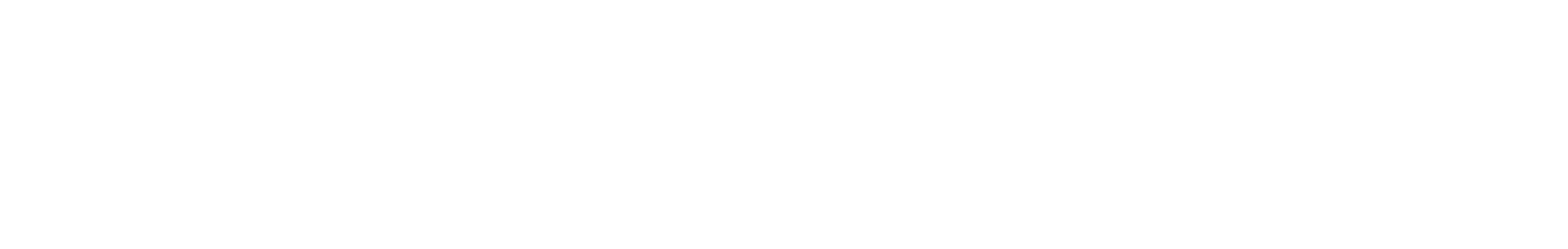

Der wash-bear ® kombiniert einfache Technik mit eindrucksvoller Effizienz zu einem einzigartigem Gesamtkonzept. Die Schwimm-Sink-Abscheider der Moerschen Mobile Aufbereitung GmbH sind die ausgereifte Antwort auf die Problematik des Separierens von Leichtstoffen aus Recyclingmaterialien.

Eine der wichtigsten Herausforderungen im Baustoffrecycling besteht in der zuverlässigen Abtrennung von Verunreinigungen aus der wieder nutzbaren, wertvollen Mineralik. Zumeist sind es unerwünschte Beimengungen durch Leichtstoffe von Porenbeton bis Plastik oder organisches Material, die am Ende über die Qualität und Verwendbarkeit entscheiden. Eine Aufbereitungsanlage sollte im Idealfall gleich in mehreren Details punkten können. Dabei muss sich eine verlässlich effektive Technik mit einfacher Bedienbarkeit und robuster Ausführung zu einer langlebigen und wirtschaftlichen Einheit kombinieren. Viele Ideen wurden entwickelt – nur wenige Konzepte setzten sich derart erfolgreich durch, wie der wash-bear®. Mit dem mechanischen Schwimm-Sink-Abscheider darf die Herausforderung bereits seit 15 Jahren als gelöst angesehen werden.

Patentierte Technik

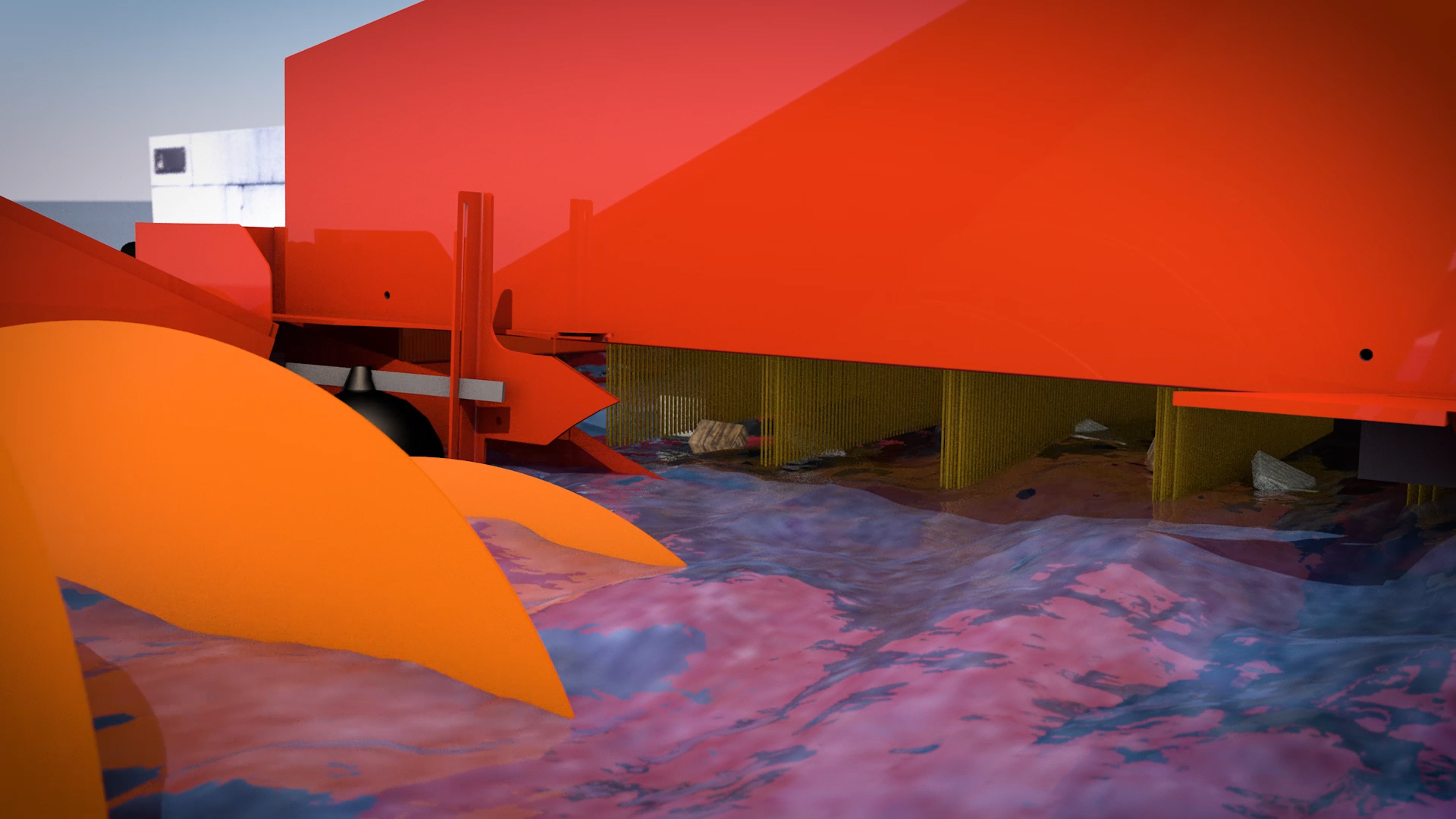

Ein wesentliches Alleinstellungsmerkmal stellt das patentierte Design der Förderschnecke dar, die anstelle des sonst üblicherweise eingesetzten Austragsförderbandes das zu sichtende Material durch die Anlage fördert. Damit konnte ein wesentlicher Störfaktor eliminiert werden, der bei Förderbändern darin besteht, dass die auszutragenden Feststoffe häufig die mechanischen Komponenten blockieren. Durch stufenloses Einstellen der Drehgeschwindigkeit und eine verstellbare Steigung der Anlage kann die Verweildauer des Aufgabematerials im Trog geregelt werden. Damit ermöglicht der wash-bear® die kontinuierliche Bearbeitung einer enormen Bandbreite des Ausgangsstoffes von 4 - 120 mm in einem Arbeitsgang ohne Zwischensiebung. Als willkommener Nebeneffekt ergibt sich eine optimale Entwässerung des Endproduktes im Durchlauf der Förderschnecke. Die Entwicklung einer effizienten Nassaufbereitung in dieser Ausführung ist kein Zufall. Die noch heute patentierte Technologie hat sich aus den Erfahrungen der Praxis ergeben, wie der Patentinhaber Jürgen Beermann in seiner Tätigkeit als Betriebsleiter bei der Enreba Neuss GmbH, einem erfahrenen Unternehmen der Branche, berichtet.

Fokus auf Wirtschaftlichkeit

Aus dem sparsamen Umgang mit der Ressource Wasser ergibt sich zudem eine bemerkenswerte Wirtschaftlichkeit mittels der wash-bear Aufbereizung. Das geschlossene System verbraucht Wasser ausschließlich in Form der Feuchte an der ausgetragenen Mineralik, die Gesamteffizienz setzt sich fort beim erforderlichen Energieeintrag des elektrischen Antriebs. Bei durchschnittlichen 8 kW/h im vollen Betrieb reicht die Antriebsleistung auch, um den wash-bear® sogar mit voller Beladung anlaufen zu lassen. Die Fertigung aller wesentlichen Komponenten in Deutschland und die somit kurzen Frachtwege runden einen extrem günstigen Co2-Footprint ab.

Präzise Fertigung macht den Wert dauerhaft

Die Entstehung „Made in Germany“ ist eines der weiteren Merkmale des wash-bear®. Das folgt der Moerschen-Philosophie, dass jede Anlage nur so gut sein kann, wie auch der Realisierung eine entsprechende Sorgfalt zugemessen wird. Der eigene Stahlbau stellt seine Qualitäten seit vielen Jahren in einer Vielzahl von Produkten unter Beweis und bildet die erfolgreiche Grundlage für die Lizenzfertigung und den Generalvertrieb. Die Förderschnecke ist beim wash-bear® aus einem hoch verschleißfesten Spezialstahl gefertigt. Selbst beim Einsatz mit besonders abrasivem Bauschutt, wie etwa Betongranulat sind 500.000 Tonnen realistisch. Sven Brookshaw: „Dann kann die Schnecke gedreht und aufgeschweißt werden für eine weitere volle Standzeit.“

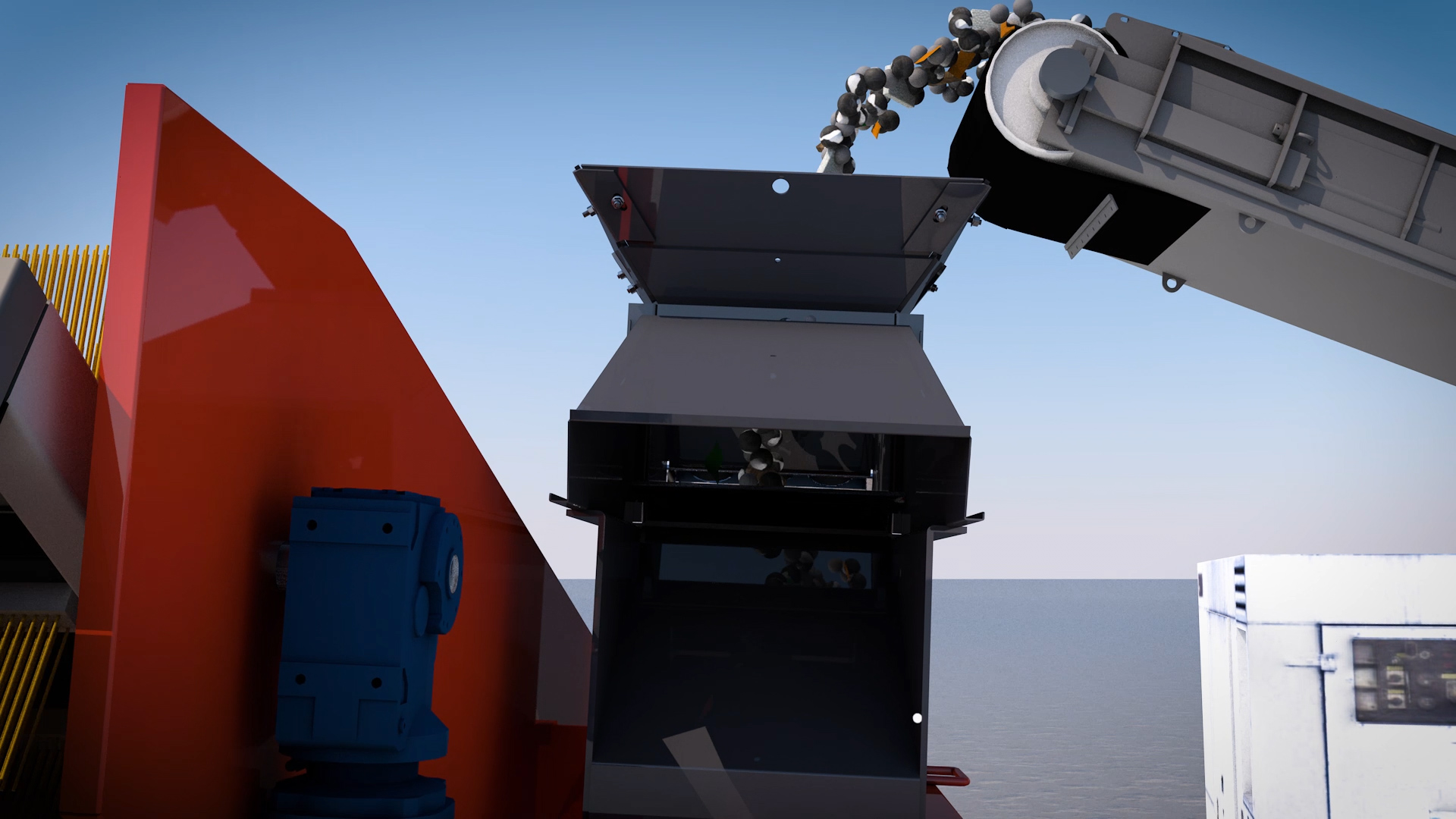

Von der internationalen Praxis angenommen

Bei unterschiedlichsten Aufgaben hat sich der wash-bear® bereits fast 200-fach international bewährt, wie Jürgen Beermann aus seiner Praxis bei der Enreba Neuss weiß. So erfüllt mit dem wash-bear® aufbereitetes RC-Betongranulat alle Anforderungen an die Abtrennung von Fremd- und Störstoffen von unter 0,2 % für die in den Niederlanden vorgeschriebene Quote von 40% RC-Material in Beton. Neben der Verfahrenseffizienz, die eine nahezu 100 %-ige Trennung von Störstoffen und Mineralfraktion gewährleistet, überzeugt insbesondere die einfach zu handhabende Anlagentechnik sowie die robuste, wartungsarmefreie Ausführung.

Eignung wissenschaftlich belegt

Explizit empfohlen ist die wash-bear®-Technologie auch schon mehrfach in wissenschaftlichen Studien, so über die Herstellung von Qualifiziertem RCL von Prof. Dr. Ing. Anette Müller (Quelle: Baustoffrecycling Entstehung-Aufbereitung–Verwertung, Verlag : Springer Vieweg). Dazu kommen geprüfte Hochbaumaßnahmen an denen renommierte Institute beteiligt sind, etwa die RWTH Aachen, IRR Innovations region Rheinisches –Baustoffe mit Recyclinganteilen Jülich, BÜV.NW –Recyclingbeton im Hochbau Duisburg oder die Bimolab Projekt Recycling Beton im Hochbau Soest.

Fit für die Zukunft

Heute steht als Summe der Erfahrungen von 15 Jahren eine ausgereifte Produktgeneration, die immer wieder Potenzial für intelligente Weiterentwicklungen hat. Für den flexiblen Einsatz je nach Anwenderbedarf stehen aktuell drei Modelle zur Auswahl, die für Durchsatzleistungen zwischen 80 t/h und 300 t/h – abhängig vom Aufgabegut – ausgeführt sind. Zur weiteren Optimierung des Gesamtsystems ist ein vorgeschalteter vorgeschalteter Windsichter Gebläse vorgesehen, auch zur Nachrüstung an Bestandsanlagen. So dürfen Sven Brookshaw vom Generalvertrieb Moerschen Mobile Aufbereitung GmbH und Patentinhaber Jürgen Beermann als praktischer Anwender bei der Enreba Neuss darauf bauen, auch in weiteren 15 Jahren mit dem wash-bear® eine wettbewerbsfähige Technologie anbieten zu können.